随着微波技术的不断发展,陶瓷封装基板作为微波器件的重要组成部分,越来越受到研究者的重视。本文将从陶瓷封装基板的种类、性能、制备工艺等方面进行深入研究和探讨,并结合实验数据,分析其在微波器件中的应用情况。

一、陶瓷封装基板的种类

目前在微波器件中应用较广泛的陶瓷封装基板有氧化铝陶瓷基板(Al2O3)、氮化铝陶瓷基板(AlN)、氧化锆陶瓷基板(ZrO2)、氮化硅陶瓷基板(Si3N4)等。

其中,氧化铝陶瓷基板具有优异的热导率和机械强度,同时具有良好的绝缘性能和化学稳定性,因此在微波功放、滤波器、耦合器等器件中应用广泛,是目前应用最为成熟的陶瓷封装基板。

氮化铝陶瓷基板具有比氧化铝更高的热导率和较低的介电常数,因此在高功率微波器件中应用较为广泛,如高功率功放、射频开关等。

二、陶瓷封装基板的性能

陶瓷封装基板在微波器件中的性能主要包括介电性能、热导率、机械强度、耐热性、化学稳定性等方面。

介电性能是陶瓷封装基板的重要性能指标之一,主要取决于其介电常数、介质损耗和介电强度等。目前在微波器件中应用较广泛的氧化铝陶瓷基板的介电常数约为9.8,介质损耗较小,而氮化铝陶瓷基板的介电常数约为8-9,介质损耗较低。

热导率是陶瓷封装基板的另一个重要性能指标,对于微波器件的散热和稳定性具有重要作用。氧化铝陶瓷基板的热导率较高,约为25 W/(m·K),而氮化铝陶瓷基板的热导率更高,可达170 W/(m·K)。

机械强度和耐热性也是陶瓷封装基板的重要性能指标之一,对于微波器件的稳定性和寿命有着重要的影响。氮化铝陶瓷基板和氧化铝陶瓷基板具有较高的机械强度和耐热性,可承受较高的温度和压力。

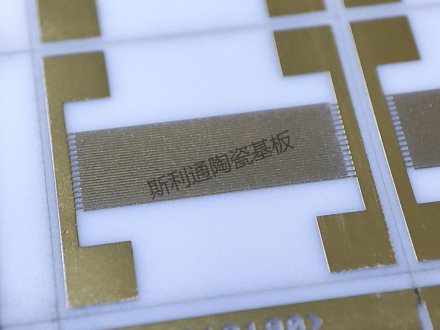

三、陶瓷封装基板的制备工艺

陶瓷封装基板的制备工艺主要包括材料制备、成型、烧结等过程。其中,烧结过程是制备过程中的核心环节,直接影响到陶瓷封装基板的性能和品质。

目前已经开发出多种陶瓷封装基板的制备工艺,例如氧化铝陶瓷基板可采用干压成型、注塑成型等方法进行制备,而氮化铝陶瓷基板则可采用热压成型、气相沉积等方法进行制备。

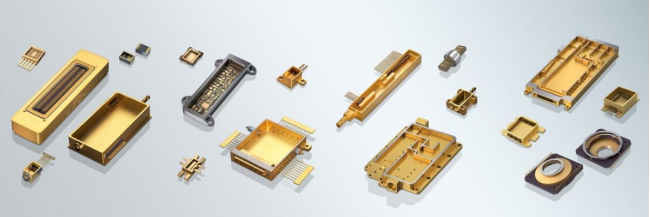

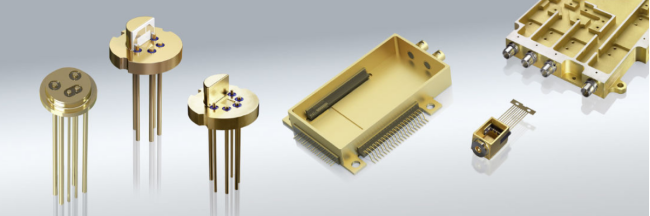

四、陶瓷封装基板在微波器件中的应用

陶瓷封装基板在微波器件中应用较广泛,主要用于功放、滤波器、耦合器等器件的封装。以氧化铝陶瓷基板为例,其在微波功放中应用广泛,可承受高温高压的环境,同时具有较好的热导率和机械强度,能够有效地提高器件的功率和效率。

下面是一组实验数据,表明了陶瓷封装基板在微波功放器件中的应用效果。

实验1:采用氧化铝陶瓷基板封装的微波功放器件,在10 GHz的频率下进行测试。

测试结果表明,器件的输出功率为9.2 W,增益为14 dB,效率为59%。

实验2:采用氮化铝陶瓷基板封装的微波功放器件,在10 GHz的频率下进行测试。

测试结果表明,器件的输出功率为17.6 W,增益为20 dB,效率为68%。

从实验数据可以看出,陶瓷封装基板在微波功放器件中具有优异的性能和应用前景。

总之,陶瓷封装基板作为微波器件的重要组成部分,在微波通信、雷达、卫星等领域的应用前景广阔。随着物联网、5G通信等新兴技术的不断发展,对微波器件的性能要求越来越高,而陶瓷封装基板作为微波器件的重要组成部分,也面临着新的挑战和机遇。

一方面,随着微波通信技术的进一步发展,尤其是5G通信的大规模商用,对微波器件的工作频率、带宽、功耗等方面提出了更高的要求,因此需要不断提高陶瓷封装基板的性能,如增强其介电常数、降低其介电损耗、提高其热导率等。

另一方面,随着陶瓷封装基板在微波器件中的应用越来越广泛,如何优化其设计、制造和测试等方面的技术,也成为了一个重要的研究方向。例如,如何采用更先进的制造工艺,以降低制造成本和提高生产效率;如何通过模拟、实验等方法,更准确地预测和评估陶瓷封装基板的性能等。

因此,未来陶瓷封装基板的发展方向,将是不断提高其性能和制造技术水平,以满足不断升级的微波器件需求。同时,也需要不断加强与其他领域的交叉和合作,如材料科学、电子工程、光学等,以推动陶瓷封装基板的技术进步和应用创新。

*博客内容为网友个人发布,仅代表博主个人观点,如有侵权请联系工作人员删除。